Påfyllning av Pellets

För att slippa damm och trasiga pellets vilket skapar en sämre förbränning, är det viktigt att de är så intakta som möjligt ända fram till pelletsbrännaren.

Ett problem kan vara vid själva inblåsningen i silon, då en oerfaren bulkbilschaufför är oaktsam. Det är viktigt att chauffören startar med enbart drivluft så att det blir en cyklonverkan i själva cyklonen.

Därefter öppnar chauffören ventilen till fodret eller pelletsen. Sedan justeras mängden drivluft i slangen så att det blir lagom mycket. Det ska vara mycket pellets (oavsett foder eller bränslepellets) i slangen för att få minimalt slitage.

Detta förhållande sköter chauffören med ventilen för drivluften. Om det är för lite drivluft börjar slangen att skaka. Om det är för mycket drivluft kan det eventuellt skada fodret i cyklonen.

Använder man långa slangar eller förlängningsrör och böjar av påfyllnadsrör så måste chauffören använda mer drivluft.

Detta gör att lossningen tar lite längre tid, men det slår också sönder lite av fodret.

Vi på MAFA rekommenderar att skruven startas 10-15 sekunder innan fyllningen påbörjas om silon är tom, för att underlätta igångkörningen.

MAFAs instruktion för bulkfyllning av silo:

- Se till att skyddslock på avluftningsrör / inblåsrör är av.

- Jorda bulkbilen till silon

- Anslut bulkbilen till silon

- Anslut bulkslang till silons inblåsrör

- Starta påfyllningen av silon genom att släppa på drivluft för att säkerställa fri avluftning

- Släpp därefter sakta på matningen med material

- Stryp luften i tid i slutet av fyllning, undivk tryckstöt från fordonet

- Övriga standarder för bulkfyllning ska följas

Fördjupning inom påfyllning av pellets

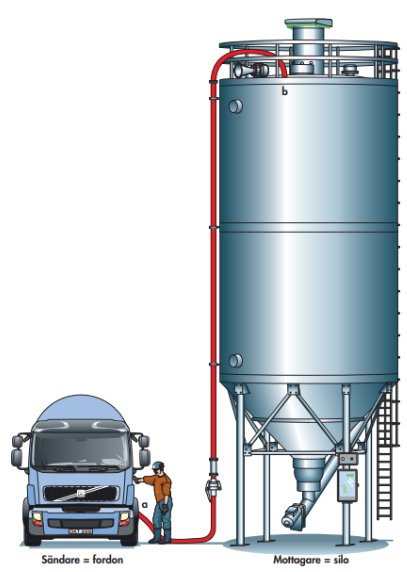

Att lossa pulvergods från bulkbil till silo kan vara en mycket riskfylld hantering. Med en hastighet av nära 1 ton per minut lossas godset från bulkbilen till silotoppen som ofta ligger mellan 15 och 20 meter över marken. För att klara detta går det åt mycket energi.

Pneumatisk hantering (tryckluft) är den dominerande och mest effektiva tekniken för att klara denna tuffa uppgift.

En luftkompressor trycksätter ett lastbärande tryckkärl placerat i en påbyggnad på lastbilen. Tryckluften används för att skapa ett så kraftfullt luftflöde att pulvret via slangar och rör förflyttas till en mottagare/silo.

Med tanke på det höga trycket måste hanteringen ske under sträng och noggrann uppsikt så att förloppet inte blir okontrollerbart och påverkar systemet med krafter, som det inte är konstruerat för att klara av.

Konsekvenserna kan bli allvarliga för såväl människor som anläggningar. Bristfällig utrustning och felaktigt handhavande kan också orsaka damning och nedsmutsning.

I och med att chauffören kopplat slangen från fordonet till siloröret har en tryckkärlsanläggning med en sändare och en mottagare skapats.

Principen för anläggningen är att den tryckluft som komprimeras i sändaren används för att skapa ett kraftigt luftflöde till mottagaren. Detta luftflöde innehåller det pulvergods som skall lossas. I denna skrift beskrivs varför luftflödet kan vara både oberäkneligt och farligt.

Eftersom flera parter delar på ansvaret för anläggningen och dess funktion ökar risken för att olyckor med allvarliga följder kan inträffa.

Chaufförens/sändarens ansvar

Det är chauffören som reglerar luftflödet. Därigenom ansvarar han för att den enorma energi som finns i fordonstanken inte utlöser en alltför stor luftrusning.

En sådan öppnar avlastningsventilen och släpper ut damm och pulver.

Man kan inte heller nog understryka att en okontrollerad luftrusning aldrig får inträffa eftersom risken för allvarliga olyckor då är överhängande.

Tryck och luftspelet i lossningsledningen

Det vanliga är att lossningsledningen är sammansatt av rör och slang på 4 tum.

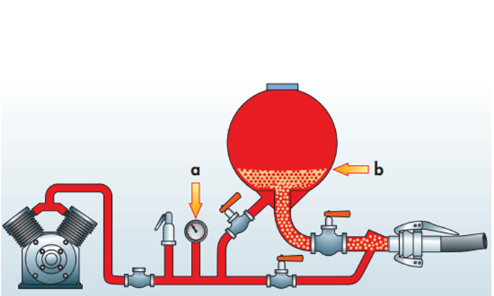

Bilden till höger visar att under lossningen har luften vid slangens inlopp (a) ett tryck på 2 bar. Direkt när luften kommer ut i ledningen utvidgas den framåt vilket innebär att trycket sjunker. Mer luft måste få utrymme varför lufthastigheten tvingas öka. Efterhand som luften går framåt i ledningen minskar trycket och hastigheten ökar. Vid inloppet i silotaket (b) är lufttrycket nästan i nivå med atmosfärstrycket. Tryckenergi har helt förvandlats till rörelseenergi. Hindras luften nu att komma ut i det fria, omvandlas rörelseenergin till tryck igen.

Sändningsförloppet omfattar olika faser och nedan följer en beskrivning av dem.

Åtgärder före sändning

Rätt gods

Leveranssedeln skall visas när mottagaren har personal på plats. Dels för att kontrollera att godsslag och mängd överensstämmer med beställningen, dels för att mottagaren skall kunna avgöra om lasten får plats i silon.

Rätt silo

Mottagaren skall genom tydlig märkning anvisa vilket silorör som skall användas. En bra säkerhetsåtgärd är att använda låslock på rören, speciellt om lossning sker på obemannad plats.

En fellossning i en redan full silo skapar ett överraskningsmoment, som chauffören kan ha svårt att parera i tid. Dessutom kan en fellossning av produkt orsaka mycket stor ekonomisk skada.

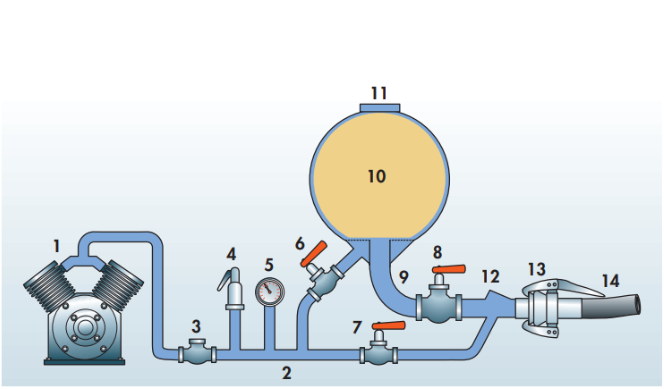

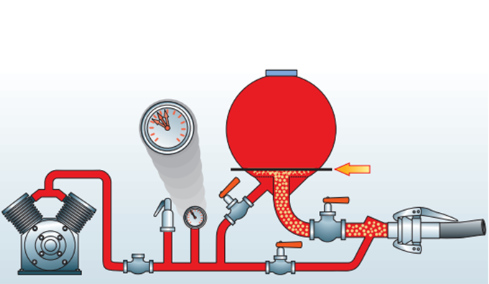

Trycksättning

Luft pressas in i fluidiseringsanordningen som finfördelar den in i pulvret. Detta sker i botten på tanken kring lossningsöppningen. Där övergår pulvret till nästan flytande fas. När manometern visar arbetstrycket 2 bar är det dags att starta sändningen.

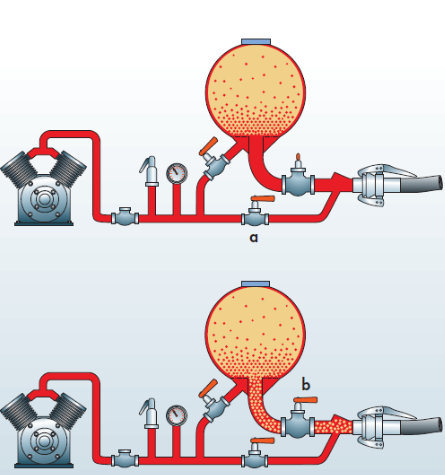

Start sändning

Först släpps ejektorluft (a) på för fullt för att få igång en luftström i lossningsarmaturen. Därefter öppnas lossningsspjället (b) med en mjuk, bestämd manöver. När sändningen är i gång stryps ejektorluften till ett läge som chauffören bestämmer. Olika lossningsförhållanden kräver olika mängd ejektorluft. Konsten är att använda så lite ejektorluft som möjligt, utan att ledningen proppar igen.

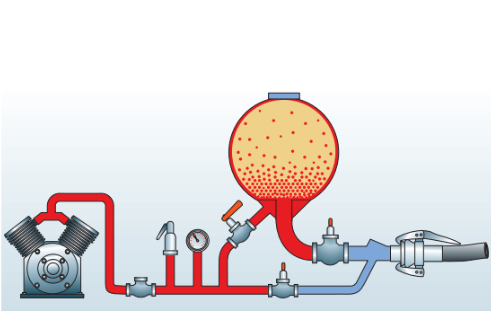

Sändningsfas

Den luftmängd som kompressorn tillför motsvarar den luftvolym och det gods som lämnar behållaren.

Trycket skall vara stabilt (a). Efterhand som kärlet töms på material växer ”energipaketet” för att nå sitt maximum när tanken är tom. Chauffören måste noga följa hur nivån sjunker i tanken (b). Det kan han göra genom att knacka på den med en gummiklubba.

Med tanke på den enorma energi som finns i tanken måste chauffören vara synnerligen uppmärksam under hela sändningen och finnas inom räckhåll för att snabbt stänga lossningsspjället.

Stoppa sändning

Ett kritiskt moment uppstår när motståndet i lossningsledningen börjar ge efter för att utmatningen av gods minskar eller blir ojämn.

Alla chauffören måste lära sig ett sätt att avgöra när det är dags att stänga lossningsspjället.

Det måste absolut ske innan tanken blir helt tom!

Det är en luftrusning som måste förhindras.

Tyvärr använder många avlastningsventilen på silon som signal när den öppnar för luftrusningen. Det ger en damning vid varje lossning, som inte är acceptabel.

Signalerna är många:

- Manometernålen börjar darra och röra sig nedåt

- Ljudet ändrar karaktär

- Med foten på lossningsslangen känns en förändring av flödet

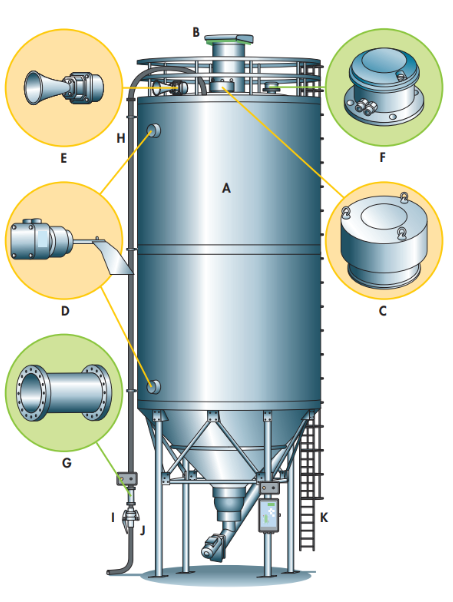

Utrustning till silo

B – Filter

C – Säkerhetsventil

D – Nivåvakt

E – Larm

F- Tryckvakt

G- Slangventil

H – På fyllningsröret

I – Slangkoppling

J – Slang / Slangklamrar

K – Stege